移動禁止表示灯

本製品は開発依頼先様から販売しています。

overview

移動禁止表示灯とは?

列車移動禁止表示灯は、整備作業中の鉄道列車に装着し、誤運転を防ぐために “作業中表示” を明確に示す高輝度表示灯です。400m先からでも視認できる高輝度、落下や薬品散布・屋外での温度差にも耐える堅牢性を備え、現場の厳しい環境に対応した製品です。

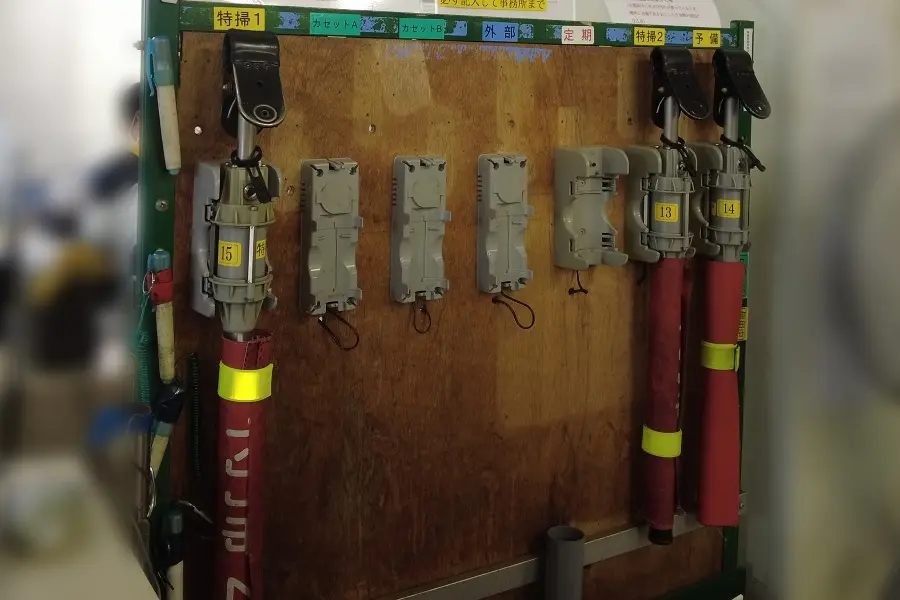

1日12時間以上の連続使用が可能なリチウム電池を搭載し、ワイヤレス給電による充電方式を採用。使用後は充電器に固定することで充電と形跡管理を同時に行う、鉄道業界という特定の現場に特化した仕様の製品です。

background

背景・課題

本製品の開発以前、現場では「木の棒に旗を取り付けた簡易的な表示灯」が使われていました。しかし、夜間ではほとんど視認できないことや、木材の腐食による耐久性の問題など多くの課題がありました。また実際に、夜間作業中に作業車両が誤って移動されるという、危険なケースも発生していました。

夜間の視認性を補う手段として、警備員が使用する合図灯が用いられることもありましたが、現場での運用には以下のような問題がありました。

◆ 「視認性不足」による長距離からでは十分に見えない

◆ 「電池寿命の短さ」による長時間の使用ではすぐに電池切れとなり経済性が悪い

◆ 「耐久性の欠如」による破損や故障が頻発する

◆ 「取付の不便さ」による列車への装着が難しく、各整備場で独自に修理・工夫が必要

このような多くの課題を抱えており、現場全体での統一的な対策が必要となっていました。そこで全国の全整備場から要望を吸い上げ、「現場で本当に役立つ表示灯」の必要性が高まり、それを機に開発がスタートしました。

profile

| 依頼主 | 大手鉄道会社 |

| 分野・用途 | 列車整備作業中を周囲に明示する安全表示灯 |

| 技術的アプローチ | リチウム電池の充放電回路、ワイヤレス給電回路、 堅牢フレーム設計 |

Requirements

要求仕様・制約条件

| 高い視認性 | 16両編成(約400m)の新幹線の先頭から最後尾まで、どの位置からも 視認可能なこと |

| 堅牢性 | 落下や振動、列車洗浄時の薬品散布、炎天下や厳冬などの屋外環境に耐える 堅牢性を備えること |

| 利便性 | 全整備場の老若男女の作業員が共通して使用できる軽量性と操作性 を備えること |

| 運用持続性 | 1日12時間、365日にわたる連日の運用に耐えうる持続性を備えること |

Our approach

当社のアプローチ

負荷条件の設計

本開発においては十分な輝度を確保しながら、長期にわたって安定して稼働することが最も重要な課題の1つでした。

そこで当社は、LEDを駆動する電流値とリチウム電池の容量とのトレードオフを詳細検討し、さらに製品全体が現実的なサイズに収まる電池構成を前提に負荷条件を設計しました。

屋外使用では、炎天下や厳冬といった過酷な温度差が避けられず、リチウム電池のライフサイクルは減少しがちです。これを解決するには、電池にとって「やさしい使い方」、すなわち充放電レートを極力抑える運用が不可欠です。この原則を設計思想に、輝度・使用時間・電池寿命のバランスを総合的に考慮しました。

その上で、設計結果を実施検証で繰り返し確認し、高輝度・長時間駆動・長寿命バッテリーを両立した仕様に仕上げ、現場から求められる運用持続性を満たす製品を実現しました。

(2025年9月現在において、約5年間電池メンテナンスのない運用実績を継続中です)

ワイヤレス充電設計

リチウム電池を搭載することで充電機能は必須になります。そのため使用者が特定されない製品は、誰が使っても迷わず充電できる共通の操作性が求められます。また防水性や堅牢性を重視する本開発では、端子付き充電ではなく、端子レスのワイヤレス給電が最適と判断しました。

一方で、ワイヤレス給電には以下のような懸念点もあり、慎重な検討が必要でした。

◆ 充電時の位置ずれによる充電不良

◆ 本体と充電器のあいだの異物混入による熱暴走

◆ 規格品コイルのサイズ制約による小型化の障壁

当社ではこれらの課題を以下のアプローチにより解決しました。

(充電時の位置ずれによる充電不良)

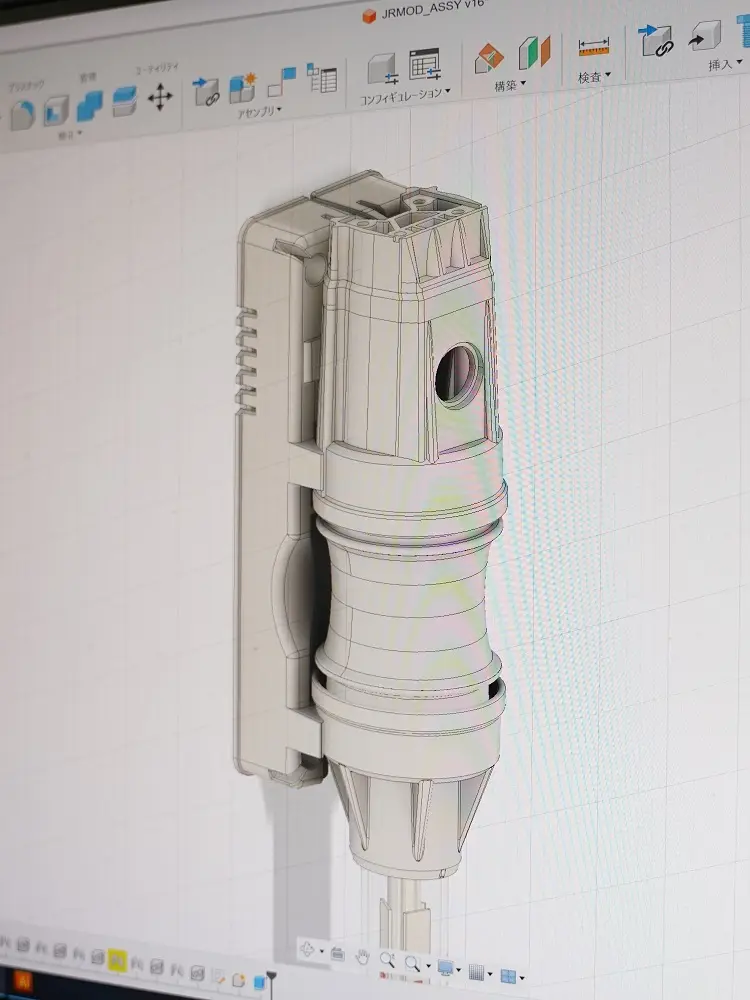

当社では回路設計と筐体設計を社内で同時進行できる体制を有しており、電池・基板・給電コイルに必要な空間を3D設計で最適化しました。

送信側(充電器)と受信側(本体)のコイル位置・ギャップを常に最適に保てるよう設計し、かつ、充電時に勘合がずれないストッパー構造を盛り込むことで位置ずれによる充電不良を解消しました。

(本体と充電器のあいだの異物混入による不具合)

ワイヤレス給電では金属片などが挟まることで異常発熱が起こるリスクがあります。本開発では充電器側に一定電流以上が流れた場合に充電を自動停止する保護回路を搭載し、異物混入時の不具合の問題を回避しました。

(給電コイルサイズ制約への対応)

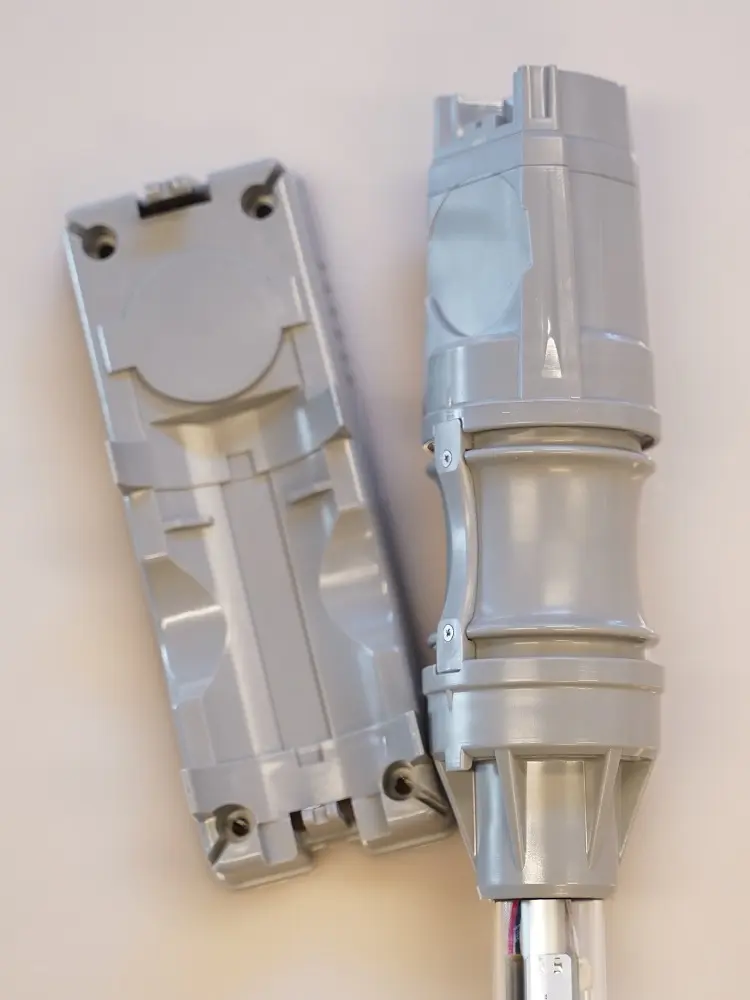

Qi規格のワイヤレスコイルはサイズが固定されており、産業機器のように特徴的な形状や制約のある製品には不向きな場合があります。本開発では持ち手サイズに収まる独自の給電方式を採用し、給電コイル自体を製品仕様と形状に合わせて設計しました。これによりコンパクトでありながら確実に充電可能なワイヤレス給電を実現しました。

堅牢フレーム設計

フレーム設計においても、現場使用を前提とした総合的な検討を行いました。まず、落下や衝撃に耐える強度設計をベースに、屋外環境においても長期使用できる耐候性・耐薬品性を持つ樹脂材を選定することで、列車洗浄時の薬品散布や炎天下・厳冬といった温度変化にも対応できる堅牢性を確保しています。

さらに各機能を分割したモジュール構成とし、メンテナンス性の向上を図りました。LED表示部、基板・電源部、ワイヤレス給電部といった主要機能ごとに分けることで、部品交換や不具合時の切り分けが容易に行える構造としました。加えて量産段階では、金型製造による一体成型フレームを実現し、安定した品質と生産性を両立しています。

要求内容である列車への取付について、既存のクランプや吸盤を活用できる取付パーツを設計し、本体と一体構造とすることで強度を高めました。これにより工具不要でスムーズに列車へ着脱できる操作性を確保しつつ、脱落や破損のリスクを軽減しました。

achievement

開発の総括

本開発では、鉄道整備の現場で求められる「高輝度による視認性」、「過酷な環境に耐える堅牢性」、「誰でも扱える操作性」という条件を満たす必要があり、単なる表示灯ではなく日々の運用で安全を支える確かな道具としての完成度が求められた開発でした。

当社はこれらの要求に対し、「電池寿命と輝度のバランスを最適化した負荷条件設計」や「誰でも共通して使える操作性を実現するワイヤレス充電方式」、「衝撃や薬品散布に耐えるフレーム構造設計」といった技術的アプローチを重ね、実際の現場運用を見据えた製品を形にしました。

本開発で用いた技術は、「屋外で長期間使われる」、「使用者が限定されない」、「過酷な環境に耐える」といった特徴を持つ他分野の製品にも応用可能です。

たとえば工場の安全表示機器や建設現場の表示灯など、同様に信頼性と実用性を両立する設計が求められる案件にも柔軟に対応できます。

本開発を通じて示したように、現場の声を反映し、複数の制約条件を整理して最適解を導く設計力を強みとしています。これからも「現場で本当に使える機器」を開発し、お客様の課題解決に貢献してまいります。