高所安全帯フック監視システム

商品名(HookSense ーフックセンスー)

overview

フックセンスとは?

高所作業における安全帯(フルハーネス)フックの使用状況を、センサーとIoT技術で自動的に検知・記録するツールです。

高所においてフックが使われているかをセンサーで検出し、LTE通信によってクラウドへ送信。監督者はPCやスマートフォンから現場を離れていても作業員の状況を確認できます。

さらにフック未使用など危険な状態が発生した際には、クラウド経由で監督者の端末へプッシュ通知を送信。現場の異常を即時に把握でき、迅速な対応を可能にします。

これにより監督者の管理負担を軽減するとともに、作業者自身も「常に見守られている」という意識を持つことで、安全フックの確実な使用を習慣化するサポートにつながります。

background

背景・課題

高所作業における安全帯フックの使用確認は、これまで監督者の目視や作業者自身の意識に頼ってきました。

しかし、現場が広かったり監督者の目が届かない状況では、確認漏れや作業者の意識の緩みが生じることがありました。

また、監督者にとって全作業員を常時把握することは大きな負担となります。さらに、労働安全衛生管理上「記録を残す義務」は一部の大規模事業者に限られるものの、労災調査や元請けへの報告、企業としての説明責任という観点から、安全対策の記録を残す必要性が高まっていました。

こうした背景から、これらの解決策として安全帯フック監視システムの開発に至りました。

profile

| 依頼主 | 国内大手鉄鋼メーカー |

| 分野・用途 | 建設現場の安全管理、高所作業の安全管理 |

| 技術的アプローチ | BLE, LTE-M, センサー(気圧、誘導型磁気)、 ソラコムプラットフォーム、AWSクラウド構築 |

Requirements

要求仕様・制約条件

| センサー要求 | 作業者の居場所を安定して検出すること フックの使用/未使用状態を安定して常時検出すること |

| 省電力要求 | 作業者が装着するセンサーは、作業の邪魔にならない サイズでかつ、電池交換の負担(交換頻度)が大きくならないこと |

| 通信要求 | 作業者の状況を監督者端末から確認・操作できるもので、 画面表示・操作レスポンスが低遅延なこと |

| 画面要求 | 端末ソフトはメンテナンス性が良いWebブラウザ形式で開発すること (専用アプリではOS Verごとのメンテナンスが要するため) |

| 履歴保存要求 | 作業者状況の履歴データをCSV形式でダウンロードできること (安全対策の証跡) |

Our approach

当社のアプローチ

センサーの開発

本開発では2つのセンサー技術を組み合わせ、確実なフック使用確認と高所作業位置の把握を実現しました。

(気圧による高所判定)

作業者が高所にいるかを判定するのに、基準気圧と作業者の位置で取得した気圧との差分計算を用いて高度を算出。しかし気圧は周囲温度の影響を受け、計測値が変動するためにそのままでは誤判定が生じます。そこで補正のため、「温度キャリブレーション」「計測値補正アルゴリズム」を行い、環境温度の変動に左右されない高所検出を可能にしました。

(誘導型磁気によるフック使用検出)

フックが確実にホルダーへ掛けられているかを検出するのに、誘導型磁気センサーを開発しました。

フック近接時の磁気変化を正確に捉えるには

・ホルダーへの固定時の装着位置誤差

・作業中の揺らぎによるフックの位置変動

に対応し、誤作動しない安定性を実現する必要がありました。

この課題に対応する為、閾値判断の工夫や誘導コイルの最適化など、常に正しい検知が可能な技術開発を行い現在、これらの技術に対して特許出願中であり本開発の独自性を実現しています。

低消費電力化の工夫

作業者が装着するセンサーデバイスには、小型・軽量でありながら長時間の連続稼働が求められます。当社は、バッテリー寿命を最大化するための低消費電力設計に注力しました。

無線通信は消費電力の大きな要因となります。今回の開発では、

「センサー値取得 = 無線送信」

とは行わず、センサー内で大半の処理判断を行うことで必要時のみ送信するアルゴリズムを考えました。

製品特性上、センサーが常に状態を監視し続ける必要性と、突発的に発生するダウンリンク通信の受信に即応等で対応するため、CPUをスリープさせることは出来ませんでした。そこでセンサーユニット内部でデータをフィルタリングし、異常判断や状態変化を検出した場合にのみ無線通信を行う仕組みを詳細検討し、製品仕様の要求と長時間駆動を実現しました。

機器構成の設計

よくあるIoT機器ではセンサーユニットが直接、クラウドへデータ送信する構成が採用されることがあります。

しかし、今回の用途では現場に複数の作業員がいることから実運用を考慮して、「ゲートウェイ+センサーユニット(複数台)」の構成で設計しました。

作業グループに1台のゲートウェイを設置し、グループ内のセンサーユニットはゲートウェイ経由でクラウドと通信します。この構成を採用することで次のようなメリットを実現しました。

(通信費とトラフィックの削減)

LTE通信をゲートウェイ1台に集約することで、各センサーにLTE通信機能を搭載する必要が無く、通信費を大幅に削減するとともに、ネットワークトラフィックを抑制し、安定した運用を可能としました。

(アップリンク/ダウンリンクの調停)

ゲートウェイが複数のセンサーユニットのアップリンク/ダウンリンクの調停を担うことで、意図しない処理ロストを回避し、システム全体として安定した動作を確保しました。

(設定負荷の低減と将来の拡張対応)

複数台あるセンサーユニットはボタン押下でゲートウェイに登録。LTE側のSIMや転送などのプロビジョニング設定は1台のみで、初期導入の設定負荷を軽減し、将来的なクラウド拡張や運用スケールアップにも柔軟対応を可能としました。

(機器間通信方式)

短距離・低消費電力に優れるBLE方式を採用することで、センサー設計をシンプルにし消費電力を最小限に抑制しました。BLEは拡張性が高く、中継器の増設や仕様変更にも柔軟に対応でき、長期的な運用やシステム拡張にも適しています。

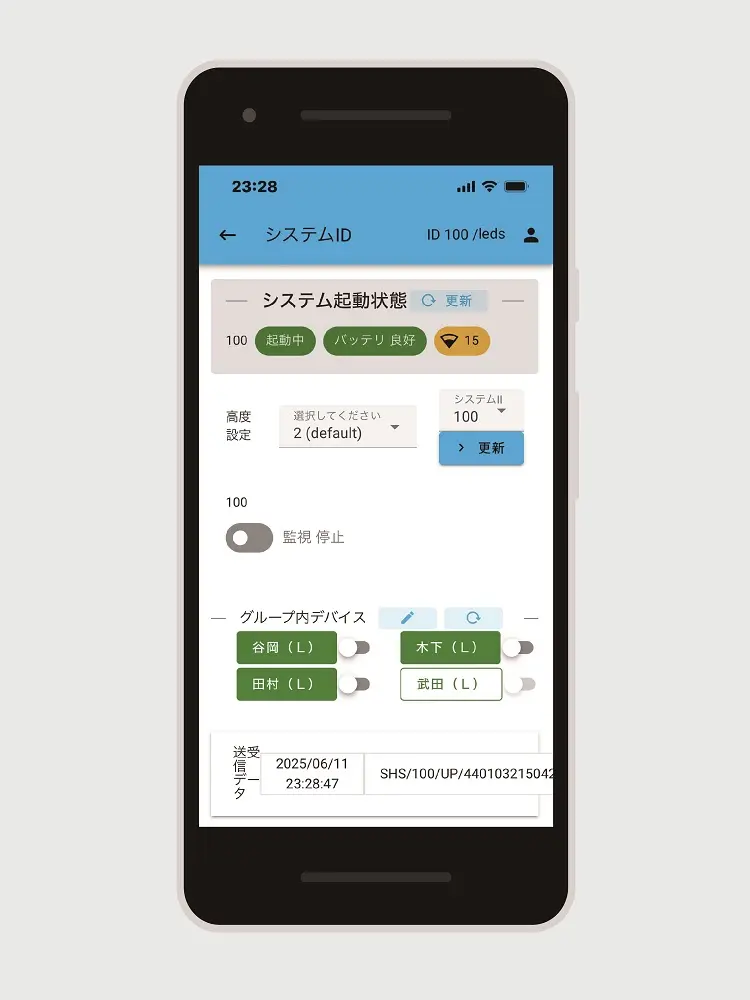

クラウド連携及び、Webアプリ開発

本開発において、作業者の状況データをクラウドへ送信するだけでなく、保存・通知を兼ね備えた仕組みを構築しました。また、利用者の操作・監視をWebアプリで実現することで運用負荷の最小化と将来拡張性を両立しています。

(データ保存)

ゲートウェイ経由でクラウドに集約・時系列保存し、監査・元請け報告の証跡として活用可能としています。

(リアルタイム通知)

作業員の危険状態時にクラウドから即時プッシュ通知を行います。また、ダッシュボードで現場別・作業者別の状態を可視化します。

(Webアプリ対応)

専用端末アプリではOSのアップデートの度に改修・再配布が発生する可能性がありますが、Webアプリによるサーバー側の一括更新で即時、最新版に対応可能としています。

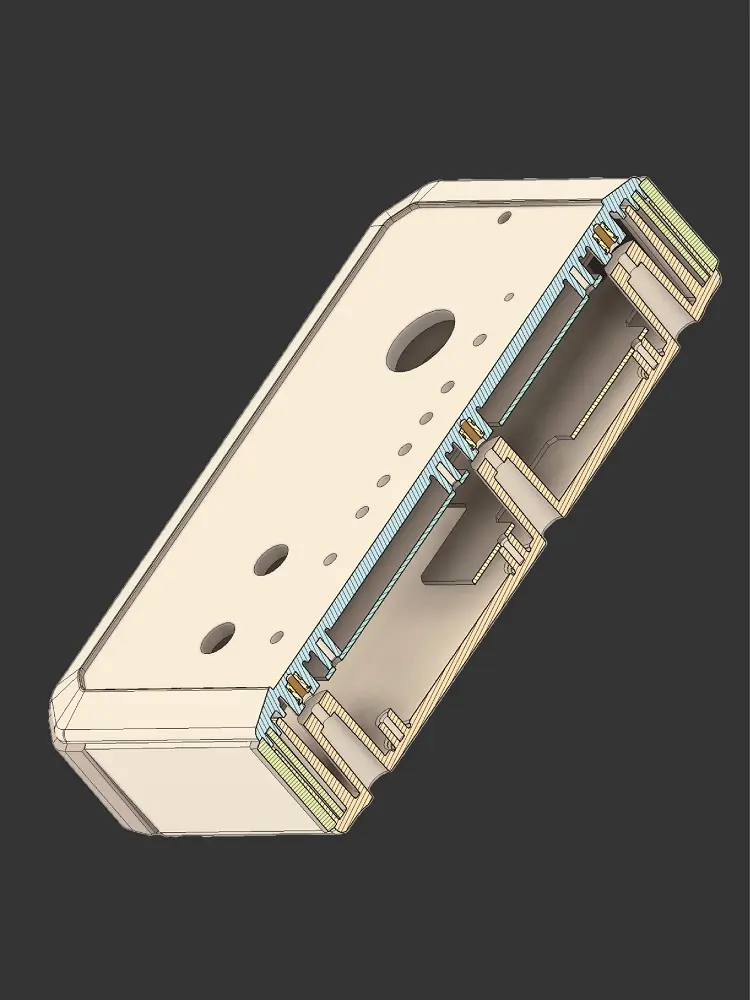

筐体適合設計

今回の開発では、産業機器向けであることから外観デザインよりも堅牢性・防水性・コスト効率を重視し、既存の市販筐体を活用しました。

基板やボタン配置を既存筐体に適合するように設計し、開発コストの削減と製造時の数量負担の軽減を両立しています。

一方で、作業者が現場で使用する機器であることから、直観的に理解できる操作性UIが不可欠であるため、操作系統は最低限のボタン数に絞り込み、誰が使っても迷わないシンプルな設計を意識しました。

achievement

開発の総括

「高所安全帯フック監視システム」の開発にあたって、当社は現場の環境を分析し、センサー技術・低消費電力化・無線方式・クラウド構築・筐体適合設計といった要素を使い、総合的に設計しました。

温度補正を組み込んだ高所センサーや、特許出願中の誘導型磁気センサーによるフック位置検出、センサーの省電力を実現するアルゴリズム実装、ゲートウェイ集約によるシステム構成、Webアプリによる運用環境、そして直観的に扱えるUI設計まで、単なるデバイス単体ではなく、「仕組みとして機能する安全補助管理ツール」として形にしています。

当社の強みは現場要件を理解し、制約条件の中で最適なアーキテクチャを選び抜く開発力にあります。本開発はその一例であり、同様のIoT機器・センサーデバイスの受託開発においても、課題解決と実用性を両立するソリューションを提供しています。